面向未来燃气轮机的先进燃烧技术综述

时间:2021年08月23日 分类:科学技术论文 次数:

摘要:为满足日趋严格的环保法规和减少碳排放的需求,燃气轮机的技术发展呈现出低排放、高参数、多燃料和宽工况灵活运行的趋势.现有的单一旋流贫预混燃烧技术已经不能适应这些新的变化.因此,该文挑选了10种有潜力的先进燃烧技术展开综述,首先简要介绍其原理和发展现状,然后针对燃气轮机未来发展趋势,从技术成熟度、污染物排放等方面分析其应用前景和可行性,并提出下一步需要突破的技术瓶颈和关键问题.在此基础上,提出了一种评价方法,分析和比较各技术的综合性能和实施难易程度,为技术路线和攻关方向的筛选提供参考依据.

关键词:燃气轮机;燃烧技术;燃料灵活性;NOx;碳排放

20世纪90年代,随着环保标准的提高,传统的喷水(或蒸汽)降温的方法已经不能使燃气轮机的NOx排放达标.迫于环保压力,燃气轮机燃烧技术逐渐从扩散燃烧转变为贫预混燃烧,产生了现代干式低NOx燃烧室[13].通过将燃料与过量空气预混,贫预混燃烧降低了火焰温度峰值,显著减少了热力型NOx.以F级燃气轮机为例[2],采用贫预混燃烧后,NOx排放从42μmol/mol降至9μmol/mol(干基,15%O2摩尔浓度,以下皆同),是燃气轮机燃烧技术上的一大突破,在国际主流燃气轮机(F级以上)上得到广泛应用.

21世纪以来,环保法规日趋严格.以我国北京和长三角地区为例,NOx排放上限是15μmol/mol,而美国和日本的一些地区排放标准更是达到了2μmol/mol.但严格的NOx排放标准与燃气轮机效率的提升产生了矛盾.为提高循环效率,燃气轮机的设计参数在持续提高.以三菱最新型的J级燃气轮机为例[45],其燃气温度为1600℃,压比为25,NOx排放高达25μmol/mol,超过了许多国家和地区的排放上限.虽然能够通过后处理的方法来满足NOx排放法规,但也带来了运行成本的上升和氨逃逸的问题.

GE(GeneralElectric)公司的试验[6]和佐治亚理工学院的计算[7]表明,当燃气温度达到1700℃时,即使在理想预混条件下,现有贫预混燃烧室的NOx排放也将超过20μmol/mol.而现有的强旋流预混器,燃料与空气的预混度一般在98%以上,其NOx减排潜力已经挖掘殆尽.由此可见,对于现有基于强旋流预混的贫预混燃烧室而言,单纯依靠增强预混以降低NOx排放的方法已经无法满足未来燃气轮机进一步提高燃气初温的要求.

为应对气候变化,碳减排已经成为大趋势.相应地,燃气轮机的技术发展也将有新的变化.现有的贫预混燃烧技术能否适应这些新的变化?目前,正值我国燃气轮机专项发展的关键时期,厘清这一问题,有助于企业选择合适的技术路线,有助于科研院所开展针对性的研究.首先,太阳能和风能的发展对燃气轮机的随动匹配能力提出了更高要求.美国能源信息署[8]预计,到2050年,太阳能与风能发电在总发电量的比例将从现在的40%增加到70%[7].

但是,太阳能与风能具有频繁波动、随季节变化的问题,不能与电网的负荷完全匹配.为此,需要用燃气轮机电站随动补偿.这就要求燃气轮机具有快速启停和变负荷能力,能够在低负荷时稳定运行.但是,现有贫预混燃烧室的低负荷稳定性差,可调比(最低负荷与满负荷功率之比)一般不低于40%.低于此临界值,燃烧室不能运行在贫预混模式,NOx排放超标.现有较窄的稳定运行范围,不能匹配将来随动补偿的要求. 其次,燃烧氢气或氨气等无碳燃料对燃气轮机的燃料适应能力提出了新的要求.这些新型燃料的燃烧和排放特性迥异于传统天然气燃料.氢气的火焰传播速度非常高,导致预混燃烧时(尤其是有强旋流产生回流区的情况)易发生回火.

因此,目前基于强旋流预混燃烧器的燃烧室,不能适应纯氢燃料.以西门子燃气轮机为例,其燃料中氢含量一般不能超过60%,否则就要采用扩散燃烧,导致NOx排放超标.天津煤气化联合循环电站中使用的西门子E级燃气轮机,燃烧煤制合成气,氢气体积含量大约25%,采用扩散燃烧,NOx排放40μmol/mol,经过后处理才能达标[9].而对于氨气这类燃烧速度极低的燃料,其预混火焰稳定性极差.而且由于燃料氮的存在,贫预混燃烧会产生非常高的NOx排放[10].由此可见,现有的基于强旋流燃烧器的贫预混燃烧技术并不适用于氢或氨燃料.

综上所述,现有的基于强旋流燃烧器和头部分级的贫预混燃烧室已经不能适应未来燃气轮机高参数、低排放、宽负荷、多燃料的发展要求.未来的先进燃气轮机,必须要有先进的燃烧技术与之匹配.但未来的燃烧技术发展方向是什么?还有哪些技术瓶颈和关键问题需要解决?为回答这些问题,本文将对有潜力的先进燃烧技术展开综述.首先,简单梳理现有贫预混燃烧技术的特点,以及各项新技术的原理和发展现状,并针对上述4个燃气轮机发展要求(高参数、低排放、宽负荷、多燃料),分析各项技术的特点和关键问题.在此基础上,对比和评估各项燃烧技术的应用前景和可行性,筛选优先攻关方向,供工程和科研人员参考.

1先进燃烧技术分析

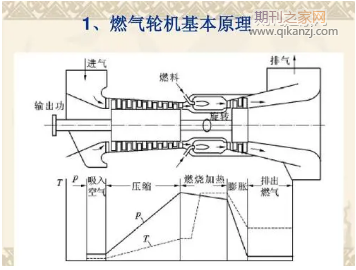

1.1现有贫预混燃烧室

与扩散燃烧室相比,现代干式低NOx燃烧室的最根本技术特征为取消了二次空气孔,绝大部分空气与燃料预混燃烧,以降低火焰温度.但由于绝大部分空气进入燃烧室头部与燃料预混,导致低负荷时稳定性差(火焰温度低易熄火),对燃料的适应能力也较差(Wobbe数变化一般不超过10%).

因此,燃烧器为强旋流式,在加强预混的同时产生回流区稳定火焰.此外还在头部布置多个燃烧器,通过调节燃烧器之间的燃料分配及燃烧模式,分级(staging)升降负荷,兼顾高负荷工况的NOx排放和低负荷工况的稳定性. 这种燃烧室实际上是运用了空气稀释、预混燃烧、旋流燃烧、分级燃烧(头部分级)等多项燃烧技术的综合体.这是因为燃烧室要考虑各方面的要求,包括NOx和CO排放、低负荷稳定性、燃料适应性等.一种燃烧技术很难同时满足多方面的要求.换言之,一种成功的燃烧室,需要通过多种燃烧技术的组合来满足各方面的要求.先进燃烧技术大多是针对这几个方面进行改进,下文分别介绍.

1.2轴向燃料分级

高等级燃气轮机(燃气温度>1450℃)的NOx主要为热力型,生成速率与燃气在燃烧室内的停留时间成正比.因此,尽量减少高温燃气的停留时间能够降低NOx排放.轴向分级燃烧技术就是利用了这一原理.燃烧室在轴向上分为两级,其燃烧温度可以独立调节.空气和燃料各分为两部分,一部分空气与一部分燃料预混后进入第一级燃烧,剩余的空气与燃料喷入第二级,与第一级燃烧产物混合后继续燃烧.通过调节两级的空气和燃料分配比例。

降低第一级的温度,减少第二级的停留时间,可以有效降低NOx排放.轴向燃料分级继续沿用了空气稀释、预混燃烧、旋流燃烧、头部分级等多项燃烧技术,可以看做是现有贫预混燃烧室在轴向上增加了一个分级自由度,属于燃烧组织方式的改进.通过调节第一级和第二级的燃料分配,轴向分级燃烧室不但有效降低了NOx排放,还具有优异的低负荷稳定性,拓宽了可调比.燃料分两级注入还提高了燃料适应性,允许更大的Wobbe数变化范围,燃烧活性更高的燃料.此外,由于轴向分级燃烧室增加了后端空气孔,减小了燃烧室压力损失,可以提高循环效率,并有助于抑制热声振荡[12].

相对于现有的贫预混燃烧室,轴向燃料分级只是在后端增加了燃料和空气喷入装置,前端还可以沿用原来的贫预混燃烧室头部设计,较为容易实现,成为新一代主流燃烧技术.20世纪90年代,ABB(ASEABrownBoveri)公司的GT24/26燃气轮机率先使用了2个贫预混燃烧室串联(中间有高压涡轮)的方法,获得了很好的低负荷稳定运行性能.但该方案也带来了成本高、第2个燃烧室易回火等问题,没有获得商业上的成功.GE公司首先在H级重型燃气轮机上使用单个燃烧室内轴向燃料分级技术,并实现商业运行[12].

NOx排放相比于非分级燃烧室有30℃的优势,可调比从43%拓宽到25%[12].利用此技术改造的E级燃气轮机[11],可调比从60%拓宽到35%.Ansaldo公司的GT36燃气轮机[13]使用了轴向分级燃烧室,NOx排放低于25μmol/mol,可调比拓宽到30%.研究[1417]表明,轴向燃料分级燃烧降低NOx排放的关键在于调节第一级与第二级之间的燃料分配、空气分配与停留时间分配,使得:1)在保证第一级稳定燃烧的前提下,尽量提高第二级的燃料分配(降低第一级燃气温度);2)在燃尽CO的前提下,尽量缩短第二级的燃气停留时间;3)第二级反应物与第一级燃气尽量混合充分后燃烧.但是,GE单筒燃烧室的试验结果表明,出口温度一定的情况下,随着第二级燃料比例的增加(第一级燃烧温度降低),NOx排放并不是单调降低,而是呈现先下降后上升的趋势.这一现象违背了分级燃烧室降低NOx排放的原理,即NOx排放随第一级燃气温度降低而单调降低.

2先进燃烧技术比较

以上综述表明,相对于现有的技术,新型燃烧技术的变化可以归纳为4类:1)改进各个燃烧器之间的组织与分级方式,比如在头部分级基础上增加了轴向分级;2)改进单元燃烧器的性能,比如从强旋流改为低旋流或管式微混;3)加强稀释、改变空气组分,比如烟气循环和富氧燃烧;4)改变燃烧模式,比如催化燃烧、柔和燃烧和增压燃烧.总结了这4类改进思路及其原理.至于哪一类更有效、哪一类更有发展潜力,还需要针对NOx排放、低负荷稳定性和燃料适应性这三大性能指标,开展具体分析.

为便于分析和比较,本文总结了各种先进燃烧技术的成熟度和关键性能指标,并对其打分.其中的技术成熟度参考美国航空航天局的定义:3为概念验证,5为部件级相关工况验证,7为整机验证,9为商业运行.以此为参照,其他技术性能指标也为1—9分,1分最差,9分最优,3分为现有的旋流+头部分级贫预混燃烧技术.以旋流+头部分级贫预混燃烧技术为基准,分为1—3、4—6、7—9三个等级,每级为一个代差.

如果一项技术与现有基准相比有一个代差,例如轴向分级的NOx排放相比现有的旋流+头部分级贫预混燃烧技术有显著降低,可以支撑燃气温度上一个等级,分值加3.如果能够产生革命性的突破(例如柔和燃烧的NOx接近于0,相比现有技术有2个代差),分值加6.如果只能产生较小的改善,不能产生代差,其分值加1或2.如果比现有贫预混技术还差,则减1或2.

3未来技术发展路径

可以分析比较各项技术的优缺点,提出适用于下一代高效低排放燃气轮机的技术发展路线,并进一步考虑未来碳减排的需要,探讨有潜力的技术发展路线.

3.1下一代燃气轮机燃烧技术

技术路线的选择,不但要考虑实施后的性能增益,还要考虑实施的难易程度.而技术成熟度可以作为一个实施难易程度的参考.技术成熟度越高,意味着研发风险越低,研发周期越短.因此,以综合性能增益为横轴,以技术成熟度为纵轴,将上述各技术显示在其中.其中增压燃烧各项性能未知,不参与评比.以性能增益得分2和技术成熟度5为分界线,可以将这10项燃烧技术分布在4个区域.右上角的区域代表性能好、技术成熟度最高(研发风险低),应该作为优先发展路线;右下角的区域代表性能好,但是离商业应用还有相当距离,还需要深入研究和验证;左上角可以作为辅助方法考虑,左下角不值得考虑.

燃料轴向分级和空气轴向分级技术成熟度最高,已经实现商业运行,研发风险最小.改变燃烧模式(如催化燃烧)也有很高的增益,但其技术成熟度较低,实施中有很多不确定性,需要在整机上充分验证.改变空气组分的方法(富氧燃烧)虽然增益非常高,但需要有空气分离装置,显著降低系统效率.如果不考虑碳捕捉的需要,则没必要使用富氧燃烧.以上分析表明,通过增加分级和燃烧器组合来改变燃烧组织方式最容易实现,也能得到很好的效果.因此,轴向分级是我国研制下一代燃气轮机的首选技术路线.

此外,4类改进方法,有些可以联合使用以达到最大增益.正如在节2.2中分析过的,轴向分级燃烧是在旋流预混+头部分级的基础上增加了轴向分级的自由度,从而获得了很好的性能改善.参照这个思路,可以考虑改进轴向分级燃烧室中的单元燃烧器,以期获得更大的性能增益.微混燃烧器和低旋燃烧器是2个很好的选择,不但能够进一步降低NOx排放,还适合高氢燃料.因此,综合考虑下一代燃气轮机NOx减排和燃氢的需要,当前应该大力发展以微混燃烧器或低旋燃烧器与轴向分级相结合的路线.

考虑到微混燃烧器的技术成熟度比低旋燃烧器高,微混燃烧器与轴向分级的路线应是最优路线.其他的燃烧技术也可以参照这个思路进行改进,强化增益,弥补缺陷.比如催化燃烧的性能得分很高,尤其是适合反应活性低的燃料,但是存在催化剂受热失效的问题.可以与轴向空气分级相结合,将催化剂置于富燃区,降低催化剂温度,并且防止回火.柔和燃烧的得分也比较高,但其技术成熟度还很低,需要进一步在相关条件(高压)下展开研究.可以考虑与烟气循环结合,在燃烧室内部实现烟气循环,加热并稀释反应物,达到无焰燃烧条件.增压燃烧在提高效率方面有独特的优势,如果能够实现,则是一种颠覆性的技术,但是目前技术成熟度最低,还需要在基础研究和概念验证方面开展更多工作,阐明其机理问题.

3.2适用于碳捕捉的燃烧技术

与燃烧相关的碳捕捉方法,可以分为两类[70]:1)燃烧前捕捉,即脱除碳氢燃料的碳进行捕捉,燃料转化氢燃料后进行燃烧;2)燃烧后碳捕捉,即将燃烧产物中的CO2分离出来进行捕捉.本文针对这两类方法,分别讨论适用的燃烧技术. 适用于燃烧前碳捕捉的燃烧技术需要能够燃烧氢燃料.目前可行性比较大的是氢气和氨气.这两种燃料的燃烧特性迥异.氢气活性非常高,强旋流预混燃烧中极易发生回火.而氨气活性很低,极易熄火,而且由于燃料氮的存在,贫预混燃烧的NOx排放很高.

由此可见,现有的强旋流贫预混燃烧技术不适合这两种氢燃料.对于氢气,需要考虑燃烧时的回火问题.相对于强旋流燃烧器,微混燃烧器的回流区很弱,甚至没有.再加上管壁的淬灭效应,管式微混燃烧器有很好的抗回火能力,可以考虑将其与轴向燃料分级技术联合,降低头部的燃料空气比,避免回火.此外,富燃(氧气不足)可以有效避免回火,适合高氢燃料[50].

因此,可以进一步用管式微混燃烧器与RQL结合,获得更好的抗回火能力.EGR与富氧燃烧可以富集燃烧产物中的CO2,提高碳捕捉效率.尤其是富氧燃烧,在碳减排方面有优势,需要加大研究投入.其中常规富氧燃烧需要进一步在部件级试验台开展满负荷工况的验证,而超临界富氧燃烧则需要集中在概念研究和燃烧器规模的验证,解决基础科学问题.富氧燃烧可以与分级燃烧或催化燃烧相结合,以改善其低负荷稳定性和燃烧效率.

除了这些常规的燃烧手段,还可以考虑将燃烧与燃料电池相结合,在提高碳捕捉效率的同时,提高系统的能源转换效率.燃料电池的氧化剂与燃料有物理隔离,反应产物中的CO2与空气中的氮气是分离的,十分有利于碳捕捉.而且,燃料电池的能源转换效率比燃气轮机高,NOx排放很低.但是,燃料电池对燃料的要求比较高,不能使用传统的碳氢燃料,如天然气.因此,可以将RQL燃烧室与燃料电池相结合,组成RFQL(richGburn,fuelcell,quickmix,leanGburn)融合式燃烧室[71].碳氢燃料在富燃区转化为CO与H2,进入燃料电池中反应.未反应完全燃料可以进入燃烧室的贫燃区进一步燃烧,产生的热量驱动涡轮和压气机,为RFQL提供空气.

4结论

本文基于未来的环保要求和碳减排趋势,分析了燃气轮机的技术发展趋势.结果表明,目前基于强旋流+头部分级的贫预混燃烧室已经不能满足未来燃气轮机在NOx排放、宽负荷运行性能和燃料适应性等方面的发展需求.必须发展新的燃烧技术,以适应未来燃气轮机发展的要求,即提高效率的同时降低污染物排放,拓宽燃料适应性和低负荷运行稳定性,并降低碳捕捉成本.

为此,本文对10种先进燃烧技术展开综述,从原理、技术成熟度、污染物排放等多个方面分析其发展现状和应用前景,并提出下一步需要研究的问题.在此基础上,拆解分析各项技术的原理,讨论未来燃气轮机燃烧技术的发展方向.考虑到多方面性能的平衡,未来先进燃烧室将是多种燃烧技术的组合.进一步提出了一种评价方法,定量分析和比较各技术的综合性能和实施难易程度,为技术路线和攻关方向的筛选提供参考依据.轴向分级与微混燃烧相结合可以作为目前的技术主攻方向.为降低风险,可以分两步走:第一步实现轴向分级,第二步实现微混燃烧.该方案的实施,能够满足短期内降低NOx排放和拓宽可调比、提高燃氢能力的要求.

燃气工程论文范例: 城市燃气信息化管理系统关键问题及建设探讨

考虑到未来碳减排及进一步提高效率的发展趋势,富氧燃烧、催化燃烧、增压燃烧以及轴向分级—燃料电池融合是值得研究的重点方向.尤其是超临界富氧燃烧、增压燃烧和轴向分级—燃料电池融合,技术成熟度很低,需要在基础研究和关键技术验证上持续投入.

参考文献(References)

[1]DAVISLB,WASHAMRM.DevelopmentofadrylowNOxcombustor[C]//ASME1989InternationalGasTurbineandAeroengineCongressandExposition.Toronto,Canada:ASME,1989.

[2]DAVISLB.DrylowNOxcombustionsystemsforGEheavyGdutygasturbines[C]//ASME1989InternationalGasTurbineandAeroengineCongressandExhibition.Birmingham,USA:ASME,1996.

[3]VANDERVORTCL.9ppmNOx/COcombustionsystemfor“F”classindustrialgasturbines[J].JournalofEngineeringforGasTurbinesandPower,2001,123(2):317321.

[4]TANAKAY,NOSEM,NAKAOM,etal.DevelopmentoflowNOxcombustionsystemwithEGRfor1700CGclassgasturbine[J].MitsubishiHeavyIndustriesTechnicalReview,2013,50(1):16.

作者:李苏辉,张归华,吴玉新

SCI期刊目录

SCI论文

- 2024-04-13sci论文投稿选刊时常见问题解答&

- 2024-04-13sci论文投稿需要准备的文件

- 2024-04-12哪些文化类刊物是SSCI期刊

- 2024-04-12Journal of Advanced Nursing分

SSCI论文

- 2024-03-27SSCI二区论文有什么快速发表的办

- 2024-03-22SSCI四区的文学期刊

- 2024-03-16热门推荐87本管理学领域ssci期刊

- 2024-03-11历史专业博士发英文论文找哪些期

EI论文

- 2024-04-12EI会议发表文章的流程

- 2024-04-12真空、陶瓷、绝缘方面的会议怎么

- 2024-04-11Journal of Electrical Systems

- 2024-04-07如何查国际学术会议信息

SCOPUS

- 2024-03-23Scopus数据库收录的期刊属于什么

- 2024-03-14scopus论文着急见刊怎么弄

- 2023-12-25艺术教育论文可以发到scopus吗

- 2023-10-30Scopus发心理学论文吗

翻译润色

- 2023-05-13神经生物学英文文章如何提升英语

- 2023-05-12sci论文润色的意思

- 2023-05-11生物医学sci论文润色有用吗

- 2023-05-09锻造相关中文文章怎么翻译为英文

期刊知识

- 2024-03-21论文发哪些期刊符合评高级职称要

- 2024-02-21论文发国际期刊的五大优势

- 2024-01-13英文、中文期刊傻傻分不清楚?这

- 2023-12-20地质比较好发的期刊

发表指导

- 2024-03-06哪些食品类期刊被ei收录

- 2024-02-29图书资料副研究馆员职称有学术专

- 2024-02-23准备评正高需要什么学术成果

- 2024-02-22论文发英文期刊原始数据包含什么