水煤浆气化氧气流速对烧嘴压差的影响

时间:2020年09月04日 分类:电子论文 次数:

摘要:通过对工艺烧嘴的改造,提升了气化炉的生产能力,烧嘴压差前后也发生变化,本文就烧嘴压差的降低进行分析。

关键词:烧嘴;烧嘴压差;氧气流速

中海石油华鹤煤化有限公司(简称华鹤公司)年产30万吨合成氨、52万吨大颗粒尿素项目坐落于黑龙江省鹤岗市,于2014年建设成功投产,气化技术使用美国通用电气公司水煤浆加压气化技术,合成氨采用丹麦托普索公司S-300合成塔,日本三菱重工公司合成气压缩机,尿素采用荷兰斯塔米卡帮公司2000+超优二氧化碳气提、池式反应技术。共设计3台气化炉,2开1备。气化系统日投煤量1500吨,气化压力6.5Mpa(G),四级闪蒸技术。

1、工艺烧嘴使用情况

1.1 工艺烧嘴的运行

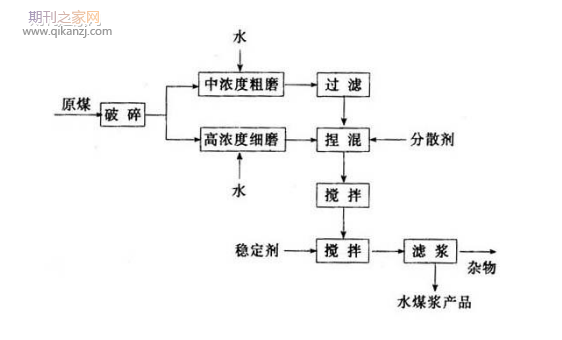

水煤浆由于需要将液体原料(含高浓度的固体煤粉)通过工艺烧嘴进行雾化,工作条件非常恶劣,因此,烧嘴的连续使用寿命制约了整个气化炉的连续运行周期。

工艺烧嘴为美国通用电气公司生产,在国内进行维修。由于较高的石灰石添加量,在工艺操作上进行精细化管理,制定了专门的烧嘴检维修台账,并根据烧嘴实际检修情况制定科学的气化炉运行周期,烧嘴头部端面加工两次后必须进行更换,对烧嘴维修不断提高要求,烧嘴的使用寿命均在70天以上,由于烧嘴外环氧环隙设计较小,导致氧气炉头压力升高至8.5Mpa(G),系统负荷较高时,全部打开后氧气量仍然无法增加,因此通过改造外环氧烧嘴环隙的办法来增加操作的弹性。

1.2 工艺烧嘴的结构与性能

结构形式为同心三套管形式,烧嘴中心氧管的出口设计成缩口形式,目的是对中心氧进行加速,同时其端面距烧嘴断面基准面有一定的缩入量,形成一个水煤浆和中心氧的预混合腔,水煤浆的出口管路也设计成缩口形式,使进入预混合腔的水煤浆具备一定的速度[1]。在预混合腔内,利用中心氧对水煤浆进行稀释和初加速,改善水煤浆的流变性能,共同的作用就是为了保证水煤浆在离开烧嘴后的雾化效果[2]。外氧管口的缩口比例更大一些,目的是提供更高流速的氧气,对于通过预混腔的水煤浆混合物进行良好的雾化,以便在气化炉内达到良好的气化效果。

2、工艺烧嘴氧气流量增加受限的原因分析

2.1 运行数据的分析

气化炉氧气流量17900Nm3情况下,氧气流量调节阀开度为85%,气化炉煤浆运行流量为36方/时。为保证气化炉运行负荷,只能由采取提升空分氧气压力的方法,又引发液氧泵运行不稳定等原因。氧气量无法提升是限制气化炉负荷不能提高的主要原因,也是系统操作弹性较小的主要原因[3]。

对氧气流量调节阀压差进行分析,同行业某企业氧气调节阀前后压差为0.912 Mpa(G),本单位调节阀前后压差0.175 Mpa(G),同行业某企业氧气入炉前压力为7.365 Mpa(G),本单位氧气入炉前压力为8.51Mpa(G)。

2.2 改造方法

改造采取改变烧嘴外环氧法兰垫片厚度的方法,通过该措施,将工艺烧嘴中喷头上移,以增大外环氧通道流通面积,根据专利商要求,氧气炉头压力不得低于8.36 Mpa(G),经过与专利商确定,将工艺烧嘴外环氧流通环隙尺寸增加0.705mm[3]。

3 工艺烧嘴外环氧流通道调整后运行情况

经过烧嘴改造,氧气流量调节阀开度50%,前后压差1.71 Mpa(G),氧气流量可以加至19000 Nm3,气化炉负荷也有之前的35方/时增加到38.5方/时,气化系统运行稳定,气化炉壁温度分布正常,系统排渣情况正常。

3.1 烧嘴调整后烧嘴压差变化对比

改造前气化炉的烧嘴压差为460 kpa(G),改造后气化炉烧嘴压差为340 kpa(G),前后比较,压差有明显降低。

3.2 烧嘴压差降低原因分析

出工艺烧嘴介质流动速度一般为,中心氧的出口流速150~180米/秒,煤浆出口流速2~4米/秒,预混合腔出口平均流速一般为12-20米/秒,外氧的出口流速160~200米/秒。

烧嘴环隙经过更改由2.47mm增加到3.175mm,烧嘴压差降低。外环氧压力由之前8.5 Mpa(G)降低到6.96 Mpa(G),其中外环氧管线为DN120,中心氧管线为DN80,进管线流量流速计算软件计算:

烧嘴改变之前外环氧管线内氧气平均流速为:180米/秒;

中心氧管线内氧气平均流速为:170米/秒;

烧嘴改变之后外环氧管线内氧气平均流速为:160米/秒;

中心氧管线内氧气平均流速为:150米/秒。

由于改造后氧气的喷射速度降低,对煤浆产生的阻力减少,直接造成烧嘴更改后的烧嘴压差小于之前。因为氧气流速的变化进而影响到烧嘴压差。

化工师论文投稿刊物:化工设计通讯旨在帮助读者运用化工基础理论与知识,解决化工研究与生产中所遇到的实际问题,提高行业生产技术水平,推广和交流新产品、新技术、新材料、新设备、新工艺。

4 结束语

对工艺烧嘴的改造后,烧嘴压差与之前相比有一定幅度的降低,当前生产工况稳定,在气化炉检修期间耐火砖情况良好,炉内流场分布合理,该项改造带来了积极效果,并明显提升了气化系统的操作弹性。

参考文献:

[1] 现代煤化工技术手册 贺永德 化学工业出版社 2004年3月第1版

[2] 气化炉工艺烧嘴扩产改造小结 李兵科等 全国氮肥与甲醇技术交流及业务洽谈年会论文汇编 2008年9月

[3] GE水煤浆气化工艺烧嘴的运行与改造 贾喆 化工设计通讯 2016年

作者简介:贾喆

SCI期刊目录

SCI论文

- 2024-04-20怎么查sci期刊是几区

- 2024-04-20作物栽培学英文sci期刊推荐

- 2024-04-20SCI录用后能在网上检索到吗

- 2024-04-20sci论文初审就被拒稿的原因

SSCI论文

- 2024-04-18ssci论文更快接收的技巧

- 2024-03-27SSCI二区论文有什么快速发表的办

- 2024-03-22SSCI四区的文学期刊

- 2024-03-16热门推荐87本管理学领域ssci期刊

EI论文

- 2024-04-17电气电力方向2024年的学术会议

- 2024-04-12EI会议发表文章的流程

- 2024-04-12真空、陶瓷、绝缘方面的会议怎么

- 2024-04-11Journal of Electrical Systems

SCOPUS

- 2024-04-15SCOPUS检索的会议怎么找

- 2024-03-23Scopus数据库收录的期刊属于什么

- 2024-03-14scopus论文着急见刊怎么弄

- 2023-12-25艺术教育论文可以发到scopus吗

翻译润色

- 2023-05-13神经生物学英文文章如何提升英语

- 2023-05-12sci论文润色的意思

- 2023-05-11生物医学sci论文润色有用吗

- 2023-05-09锻造相关中文文章怎么翻译为英文

期刊知识

- 2024-03-21论文发哪些期刊符合评高级职称要

- 2024-02-21论文发国际期刊的五大优势

- 2024-01-13英文、中文期刊傻傻分不清楚?这

- 2023-12-20地质比较好发的期刊

发表指导

- 2024-03-06哪些食品类期刊被ei收录

- 2024-02-29图书资料副研究馆员职称有学术专

- 2024-02-23准备评正高需要什么学术成果

- 2024-02-22论文发英文期刊原始数据包含什么