金刚石表面镀W对金刚石/Cu复合材料热导率的影响

时间:2021年09月22日 分类:经济论文 次数:

摘要:采用物理气相沉积技术,在金刚石表面镀上W层,然后采用放电等离子体烧结(SPS)制备金刚石/Cu复合材料,研究了镀膜时间对复合材料的热导性能的影响。结果表明:随着镀膜时间的增加,金刚石表面W元素覆盖区域逐渐增多,复合材料致密度逐渐增大,热导率先增大后减小。当镀膜时间为30min时,复合材料致密度达到91.3%,热导率达到最大值327W/(m·K)。

关键词:热导率;金刚石/Cu复合材料;SPS;表面镀层;显微组织

随着信息技术的日益发展,电子元件的集成程度越来越高,功率变得越来越大,这使电子元件对电子封装材料的散热要求也越来越高。除了对导热性能的要求外,封装材料的热膨胀系数也需要和陶瓷基片和芯片相匹配,否则很容易引起芯片和陶瓷基片炸裂或者焊点和焊缝的开裂,最终导致电子元器件的失效[1]。因此,对于近代电子封装材料的发展来说,热导率(TC)和热膨胀系数(CTE)是两个必须考虑的基本因素。

复合材料评职知识: 复合材料科学与工程期刊是网络首发吗

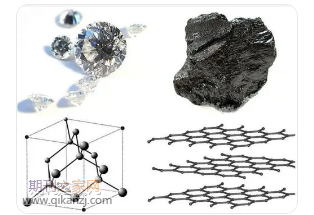

在已知的自然界存在的物质当中,金刚石热导率最高,可达到2000W/(m·K),远远超过碳化硅等常用电子封装材料,而且金刚石的热膨胀 系数(2.3×10-6/K)也很低,如此优异的热学性能使金刚石成为了制备电子封装类复合材料的热门原料之一。金属Cu的热导率高、价格低、容易加工,是常用的封装材料。但Cu的热膨胀系数(17×10-6/K)与Si(4.1×10-6/K)和Ga(5.8×10-6/K)相差较大[2]。将铜与金刚石制备成复合材料既可以使热导率提高,又能使热膨胀系数满足电子封装材料的要求,成为目前热门的研究之一。

金刚石与金属基体之间的表面连接状况是影响复合材料热导率的关键因素。当结合状况较差时,复合材料的热阻就会显著提高,热导率会明显下降。Cu和金刚石之间的润湿性较差,所以两者之间很难产生较强的结合[3]。目前有很多理论方法改善金刚石与金属间的表面连接状况,如金刚石颗粒表面改性、金属基体合金化法以及高温高压法等。其中最有效的方式是在金刚石颗粒表面镀上金属层,它不仅能使金刚石表面金属化,增强金刚石与金属之间的润湿性,而且可以有效地防止金刚石表面在高温下发生石墨化。

目前研究者大多采用在金刚石表面镀Ti、Cr、W、Mo和Si等元素来改善金刚石颗粒表面。Ma等[4]采用盐浴镀的方法,在金刚石表面镀上500nm的Mo层,采用真空压力烧结得到热导率为657W/(m·K)的金刚石/Cu复合材料。Che等[5]采用真空蒸发镀的方式在金刚石表面镀上W层,通过气体压力渗透法制备出金刚石/Al复合材料,热导率从520W/(m·K)提高到620W(m·K)。

Li等[6]采用真空蒸发镀膜法在金刚石表面镀上Ti层,通过气体压力渗透法制备出热导率为716W/(m·K)的金刚石/Cu复合材料。然而目前很多镀膜方式操作较为繁琐,如采用盐浴镀对金刚石表面进行改性时,需将金刚石进行酸洗和碱洗等处理,需要筛粉得到镀膜后的金刚石颗粒,这严重影响材料的生产效率。表面物理气相沉积方法具有设备简单,操作简便,镀膜时间短,生产效率高的优点。此外,采用气压渗透法时间长,效率低,制备温度较高。而采用脉冲等离子烧结(SPS)烧结法制备金刚石/Cu复合材料升温时间快,烧结时间短,工序简单,避免了金刚石表面发生石墨化的现象。因此,本文采用物理气相沉积法在金刚石表面镀W,然后采用SPS烧结法制备金刚石/Cu复合材料,并研究了镀膜时间对复合材料导热性能的影响规律。

1实验材料与方法

实验选用平均颗粒尺寸为192μm的单晶金刚石颗粒,呈黄绿色,颗粒形态较好,以等积形为主。铜粉粒径38μm,纯度99.95%。将金刚石颗粒均匀平铺在金属托盘上放入双辉渗金属炉内,在氩气保护下,调节W靶材和样品之间的电压,当炉内温度达到800℃时开始计时,保温时间分别为10、20、30和40min,然后随炉冷却至室温。采用增重法估算出金刚石颗粒表面镀层平均厚度为205nm。

将镀W金刚石颗粒分别与Cu粉按计算体积比1∶1粉末装入球磨罐,使用行星式球磨机混合6h。将混合均匀的粉末填入石墨模具中,放入SPS系统中进行先加压后加热烧结,烧结压力为40MPa,升温速率100℃/min,烧结真空度10Pa,升温至950℃后保温10min,然后随炉冷却至100℃以下取出。

以往的研究表明[7],本实验采用的先加压后加热的烧结方法,可以在烧结过程中抑制局部放电,避免产生局部熔化现象,从而使铜基体连续均匀。利用JSM-6360LV型扫描电镜观察金刚石与铜基体之间的微观形貌、界面厚度及界面结合;使用XRD-7000型X射线衍射仪进行物相分析(XRD)。采用排水法测量金刚石/Cu复合材料的密度,进而根据理论密度求其致密度。采用激光脉冲法,在JR-3型热物性综合测试仪在对试样的热扩散率进行测试。

2结果与讨论

2.1镀W金刚石粉末的表面形貌

镀膜后金刚石颗粒表面被白色物质层覆盖,通过能谱扫描可知,白色物质为W,黑色物质为金刚石。镀膜时间为10min时,金刚石表面有很大面积没有镀层,随着保温时间的增加,金刚石颗粒表面附着的镀层覆盖面积越大。当保温时间增加至30min时,金刚石表面完全被镀层覆盖,只有少量边界处有少许漏镀现象,并且镀层均匀分布在金刚石表面,明显观察到表面较为粗糙。当保温时间为40min时,金刚石表面被完全覆盖,没有漏镀状况发生。由增重法可求得保温30min时金刚石表面镀层的平均厚度为205nm。为了分析镀W金刚石表面的物相组成,对金刚石颗粒进行XRD物相分析。

结果表明,金刚石颗粒表面由W、W2C、WC和W3C相组成。研究表明[8],在进行真空物理气相沉积时,金属粒子从靶材射出后附着在金刚石表面时,温度较低时(<200℃),W元素几乎不与金刚石发生反应。然而,在进行镀膜时,炉内温度达到800℃以上,在这个温度下,金刚石表面和W元素可能发生化合反应生成W2C、WC及W3C等化合物。

3结论

(1)随着对金刚石表面镀膜时间的增加,得到的金刚石/Cu复合材料的致密度逐渐增大。(2)当镀膜时间为30min时,烧结所得的复合材料致密度最大,达到91.3%,热导率达到最大,达到327W/(m·K)。

参考文献:

[1]ZhangL,QuXH,HeXB,etal.Thermo-physicalandmechanicalpropertiesofhighvolumefractionSiCp/Cucompositespreparedbypressurelessinfiltration[J].MaterialsScience&EngineeringA,2008,489(1):285-293.

[2]高文迦,贾成厂,褚克,等.金刚石/金属基复合新型热管理材料的研究与进展[J].材料导报,2011,25(3):17-22.

[3]HellJ,ChirtocM,EisenmengersittnerC,etal.Characterisationofsputterdepositedniobiumandboroninterlayerinthecopperdiamondsystem[J].Surf.CoatTechnol.,2012,208(5):24-31.

[4]MaS,ZhaoN,ShiC,etal.Mo2Ccoatingondiamond:Differenteffectsonthermalconductivityofdiamond/Alanddiamond/Cucomposites[J].AppliedSurfaceScience,2017,402:372-383.

[5]CheZ,LiJ,WangQ,etal.Theformationofatomic-levelinterfaciallayeranditseffectonthermalconductivityofW-coateddiamondparticlesreinforcedAlmatrixcomposites[J].CompositesPartAAppliedScience&Manufacturing,2018,107:164-170.

作者:孙龙,杨琳,王亚丽,李黎忱

SCI期刊目录

SCI论文

- 2024-05-11sci四区期刊快速完成投稿的技巧

- 2024-05-11OA出版模式下SCI文章质量就差吗?

- 2024-05-11SCI论文润色证明是什么?哪里能开

- 2024-05-11SCI文章被拒,但是预印本却发表

SSCI论文

- 2024-04-30AHCI和SSCI哪个认可度更高

- 2024-04-22ssci期刊分区怎么查

- 2024-04-18ssci论文更快接收的技巧

- 2024-03-27SSCI二区论文有什么快速发表的办

EI论文

- 2024-04-29材料学领域的EI会议怎么找或推荐

- 2024-04-28交通类的EI会议好发表文章吗

- 2024-04-276月份举办的信息技术、交通领域E

- 2024-04-22土木方向国际会议发论文难吗

SCOPUS

- 2024-05-09管理学发一篇scopus论文难吗

- 2024-04-15SCOPUS检索的会议怎么找

- 2024-03-23Scopus数据库收录的期刊属于什么

- 2024-03-14scopus论文着急见刊怎么弄

翻译润色

- 2023-05-13神经生物学英文文章如何提升英语

- 2023-05-12sci论文润色的意思

- 2023-05-11生物医学sci论文润色有用吗

- 2023-05-09锻造相关中文文章怎么翻译为英文

期刊知识

- 2024-05-08中国有色冶金是核心期刊吗

- 2024-03-21论文发哪些期刊符合评高级职称要

- 2024-02-21论文发国际期刊的五大优势

- 2024-01-13英文、中文期刊傻傻分不清楚?这

发表指导

- 2024-05-09北核南核难度加大,想要顺利晋升

- 2024-03-06哪些食品类期刊被ei收录

- 2024-02-29图书资料副研究馆员职称有学术专

- 2024-02-23准备评正高需要什么学术成果